①企画/打ち合わせ/仕様決め

製品のデザイン、コンセプト、仕様の決定

■製品の仕様(製品の用途/形状/デザイン/サイズ/カラーなど)

■素材の選定(使用する糸の選定など)

■商品寸法(置き寸/伸び寸など)

■編立機械選定(機種ごとに特徴あり)

など

(ベンチマークなどあればよりスムーズに)

②プログラム作成

靴下製造機械専用ソフトを使用して靴下のベースとなるプログラムを作成

靴下の寸法変更/部位ごとの糸使い変更/つま先の形状変更(5本指、オープントウなど)/カットボス(柄糸)/パイル編み/リブ編みなど、様々なカスタマイズが可能

プログラム完成後、靴下編機にデータを読み込ませて編立の準備へ

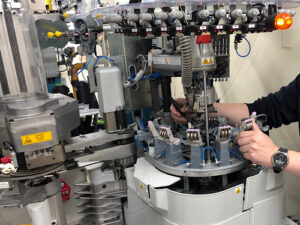

③専用機械で編立

数種類ある靴下編機から製品の特徴に合う機械の選定

➡パイル生地ソックスを作りたい!→【パイル専用編機】

➡カラフルな生地の靴下を作りたい!→【カットボス多用可能な専用編機】

➡繊細で高級感のある靴下が作りたい!→【針数が多いハイゲージの編機】

➡着圧ソックスに特化した靴下を作りたい!→【ハイゲージの靴下編機】

機械選定後、編立機械に糸をつなげていき編立スタート!

④先縫い

編立後、裏返しにした靴下を専用機械でつま先の縫製をしていく工程

編立後の靴下のつま先は、先が開いた状態となっているため、縫製して足先を閉じ、靴下本来の形へ

(靴下編機によっては自動リンキングも可能)

⑤生地検査

生地の品質チェックの工程

靴下検査用型板に靴下を通し外観検査を行う

(針傷、糸抜け、不良個所等を入念に検査)

製品の品質管理において最も重要な作業であり、熟練のスタッフが問題点がないか目視で確認を行う

⑥セット

靴下仕上げセット加工

靴下を金属製の型板にはめて、セット機に入れ蒸気で成形する

(洗濯後の収縮を抑えたり、靴下の形を整える工程)

⑦ペアリング

セット後の靴下をペアにする工程

乱寸確認(左右差が出ないよう)や汚れ、セット後の外観検査などを入念に行う作業(最終検品も兼ねて丁寧に)

⑧包装/検針/箱詰

「包装」指定の資材にて行う作業

「検針」金属探知機で異物混入チェック

「箱詰」指定の資材にて行う作業

⑨完成

商品出荷、お客様のもとへ!